杏彩体育app下载:集成电路制造的起源和发展

发布时间:2024-04-17 03:25 来源:杏彩体育app 作者:杏彩体育app手机版

器件制造的重要突破点。硅和锗等半导体材料的特性引起了科学家们的极大兴趣,因其在电子器件制造方面的巨大潜力。这些材料的独特性能使得电子元件在微观尺度上获得了前所未有的发展空间。

然而,真正让集成电路制造得以实现的关键创举可以追溯到1958年。杰克·基尔比(Jack Kilby)和罗伯特·诺伊斯(Robert Noyce)分别提出了集成电路的概念,标志着电子器件制造进入了新的。基尔比制造出了第一个实用的集成电路,而诺伊斯则提出了在单个芯片上集成电路元件的方法,为后来的集成电路的发展奠定了基础。

自那时起,集成电路制造开始经历了急剧的演进。从最初的微型电子元件到如今数十亿个晶体管集成在单个芯片上,这个过程中技术的不断突破和创新为集成电路制造带来了前所未有的发展。

摩尔定律的提出也推动了集成电路制造的快速发展。这一定律指出,集成电路中的晶体管数量每隔一段时间便会翻倍,促进了芯片尺寸的不断缩小和性能的不断提升。这个定律激发了科学家和工程师不断寻求更先进制造方法的动力,也为整个行业的发展提供了指引和动力。

集成电路制造的发展不仅展示了科技的力量,更是艺术与工程的巧妙融合。从最初的概念到如今的高度微细化制造,这个领域的进步充满了挑战和机遇。随着技术的不断进步和创新,集成电路制造将继续引领着科技领域向着更加辉煌的未来迈进。

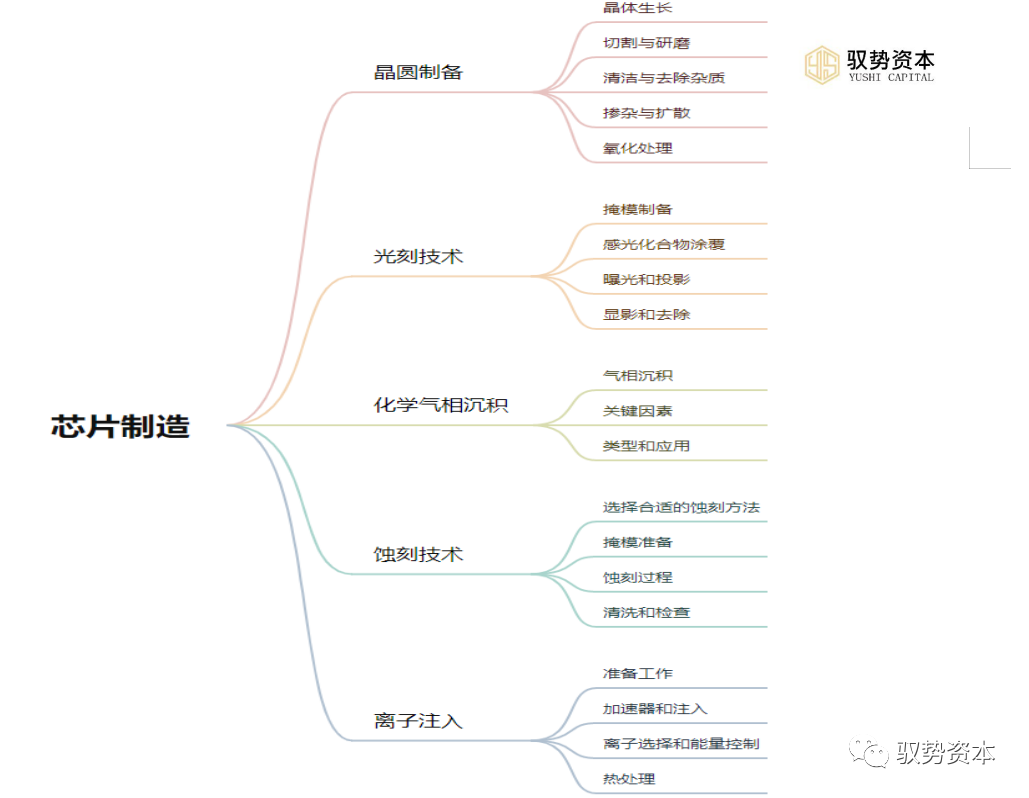

2.芯片制造当谈及集成电路制造的专业领域时,制程工艺与微观世界成为了其中一个不可或缺的环节。这个领域融合了多种精密的技术和工程学科,构建出微小而精准的电子结构,为现代科技的发展提供了坚实基础。集成电路制造的制程工艺涉及多个精密步骤,从晶圆制备到封装测试,每个环节都承载着科技与工程的融合。

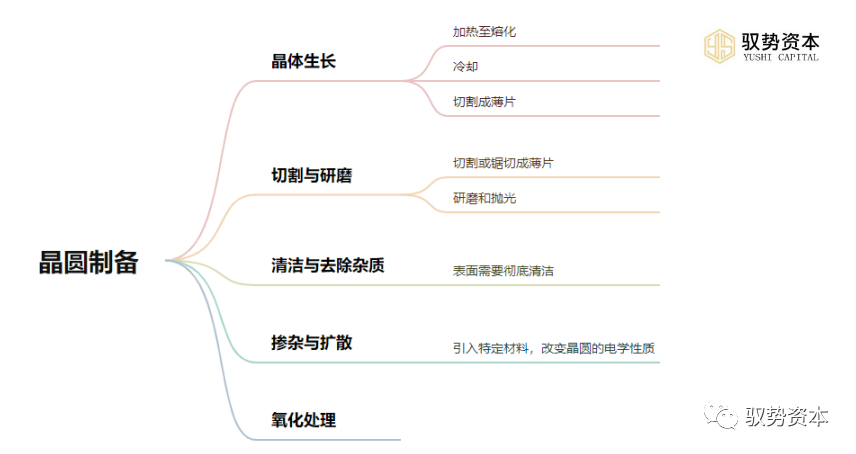

2.1晶圆制备集成电路制造中的晶圆制备时,这个过程是整个制造流程的首要环节之一。晶圆的制备是在半导体工业中至关重要的步骤,因为它为后续的芯片制造提供了基础载体。 晶体生长:晶圆制备的过程始于对硅等半导体材料的晶体生长。通过将高纯度的硅石料加热至熔化状态,然后逐渐冷却,形成单晶硅锭。这个硅锭通常是圆柱形状,之后会被切割成薄片,也就是晶圆的形态。 切割与研磨:单晶硅锭通过机械切割或锯切成薄片,厚度通常在几百微米到几毫米之间。接下来,这些薄片需要经过研磨和抛光工序,以确保其表面平整度和质量。 清洁与去除杂质:晶圆的表面需要彻底清洁,以去除切割、研磨过程中可能残留的杂质和污染物。这通常涉及使用特殊的溶液和清洁工艺。 掺杂与扩散:在晶圆制备的过程中,可能需要在晶圆表面引入特定材料,比如掺杂一些特定的元素,以改变晶圆的电学性质。这些掺杂元素的扩散能够改变晶圆的电子结构。 氧化处理:晶圆表面可能需要进行氧化处理,形成一层氧化层。这层氧化层通常用于电路的隔离和保护,同时也可用作刻蚀的掩模。

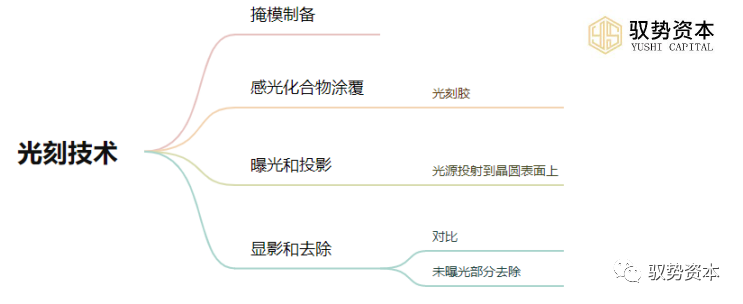

2.2光刻技术光刻技术是集成电路制造中至关重要的步骤之一,它允许将精密的电路图案转移到晶圆表面,创造出微小而精确的电子结构。这项技术在制造芯片时扮演着关键的角色,让我们深入了解光刻技术的关键步骤。 掩模制备:在光刻技术中,首先需要准备好掩模。掩模是一种透明玻璃或石英板,上面覆盖着被设计成特定电路图案的光敏感化合物。 感光化合物涂覆:晶圆表面覆盖一层感光性材料,也称为光刻胶。然后将掩模放置在感光化合物表面上,通过光源投射掩模上的图案。 曝光和投影:将预先设计好的电路图案通过光源投射到晶圆表面上,这一步决定了将要形成的电路图案的精细度和准确性。 显影和去除:晶圆上的光刻胶会根据光照的不同部分进行化学变化。显影过程将对光照后的胶进行处理,将未曝光部分去除,露出晶圆表面。

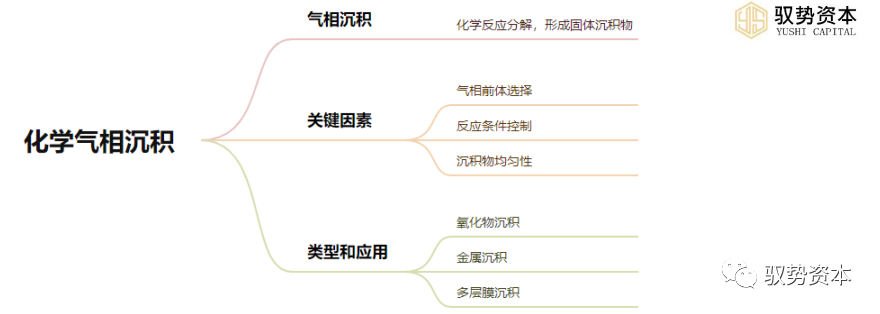

2.3化学气相沉积(CVD)化学气相沉积(Chemical Vapor Deposition,CVD)是集成电路制造中常用的一种工艺,用于在晶圆表面沉积各种材料。这一技术在制造芯片过程中扮演着至关重要的角色,让我们探寻CVD的关键原理。 (1)气相沉积 CVD是通过将气态前体化合物引入反应室,在晶圆表面沉积所需材料的过程。这些气态前体化合物在一定温度和压力条件下通过化学反应分解,形成固体沉积物并沉积在晶圆表面。 (2)关键因素 气相前体选择:合适的气相前体决定了所沉积的材料类型。这些前体经过特定温度和压力下的化学反应,产生沉积物。 反应条件控制:温度和压力是CVD过程中至关重要的因素。通过精确控制这些条件,可以调节沉积物的质量和性能。 沉积物均匀性:保证沉积物在整个晶圆表面均匀沉积是CVD过程中的挑战之一。均匀性影响着芯片的质量和性能。 (3)类型和应用 氧化物沉积:CVD可用于沉积氧化硅、二氧化硅等绝缘体材料,用于芯片的绝缘层。 金属沉积:金属CVD用于沉积铝、铜等金属材料,作为电路的导体层。 多层膜沉积:多层CVD技术用于制备复合薄膜,如堆叠金属-绝缘体结构,增强电路功能。

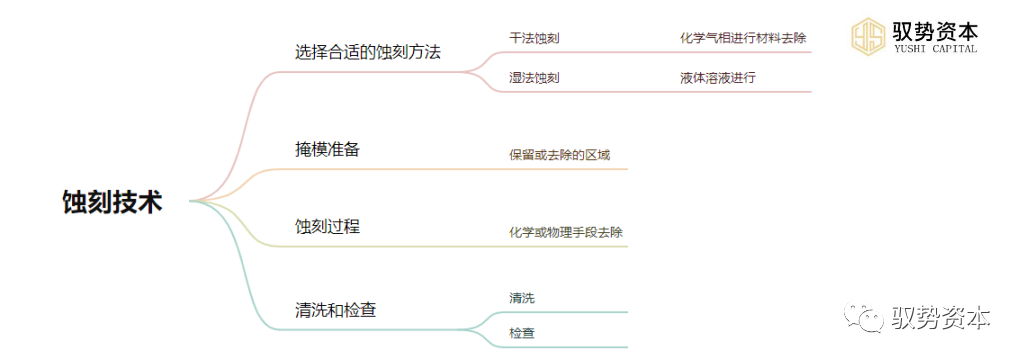

2.4蚀刻技术蚀刻技术在集成电路制造中是一项关键工艺,它允许对晶圆表面的材料进行精确的去除,从而形成电路图案和结构。这个过程类似于微小尺度的雕刻,是制造芯片过程中不可或缺的一环。 选择合适的蚀刻方法:蚀刻技术有干法蚀刻和湿法蚀刻两种主要类型。干法蚀刻使用化学气相进行材料去除,而湿法蚀刻则使用液体溶液进行。选择合适的蚀刻方法取决于要处理的材料、所需的精度和成本考量。 掩模准备:与光刻技术类似,蚀刻也需要一个掩模来确定要保留或去除的区域。掩模用于保护不需要去除的部分,只暴露需要蚀刻的区域。 蚀刻过程:蚀刻开始时,将晶圆表面放入蚀刻装置中,通过化学或物理手段去除暴露在掩模外的材料。这可以是将材料溶解、氧化或刻蚀,以形成电路的各个层次和结构。 清洗和检查:蚀刻结束后,晶圆需要经过清洗步骤,以去除残留的化学物质和杂质。然后进行检查,确保蚀刻过程达到了所需的精确度和质量标准

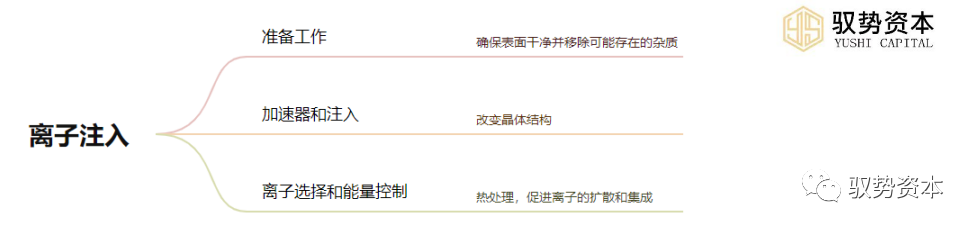

2.5离子注入离子注入是集成电路制造中常用的工艺之一,用于改变晶圆表面材料的电学性质。这项技术通过将外部材料以离子的形式注入晶圆表面,以调整电子材料的特性,类似于在材料上“书写”特定的电学特性,从而决定电路的功能和性能。 准备工作:在离子注入过程中,晶圆需要经过清洗和准备工作,确保表面干净并移除可能存在的杂质。 加速器和注入:离子注入器将外部材料中选择的离子加速并注入晶圆表面。这些离子在高速撞击晶格时,会改变晶体结构并引入所需的电学特性。 离子选择和能量控制:选择正确的离子种类和能量对于调控材料的电学性质至关重要。通过调整离子的种类、注入能量和剂量,可以实现对晶圆表面电子结构的精确控制。 热处理:离子注入后,晶圆可能需要经过热处理,以促进离子的扩散和集成,并确保其在晶格中的位置稳定,以达到预期的电学效果。

3.材料科学与电子之舞3.1半导体材料半导体材料是集成电路制造的关键组成部分之一,其特性和应用对于芯片的性能和功能至关重要。 硅(Silicon):硅是最常用的半导体材料之一,广泛应用于集成电路的制造。其优点包括成本低、稳定性好以及成熟的加工技术。硅是现代集成电路的基础材料,通过不同的加工工艺可以制备出各种功能的器件。 砷化镓(Gallium Arsenide,GaAs):砷化镓是另一种常用的半导体材料,它具有较高的电子迁移率和更高的饱和电子漂移速度,因此适用于高频和高功率的电子器件。在光电子器件等领域有着广泛的应用。 磷化铟(Indium Phosphide,InP):磷化铟也是一种高效的半导体材料,被用于光电子器件、光通信和高速电子器件。它的电子迁移率高、具有较高的饱和电子漂移速度和较高的电子迁移长度,适合于高频和高速应用。 碳化硅(Silicon Carbide,SiC):碳化硅具有优异的热稳定性和高频特性,在高温、高功率和高频应用中表现出色。它被广泛应用于功率器件和射频器件的制造。氮化镓(Gallium Nitride,GaN):氮化镓是一种新型的半导体材料,具有优异的电特性,尤其在功率器件和射频器件方面表现出色。GaN在高频、高温、高功率等场合有着广泛应用。 砷化铝(Aluminum Arsenide,AlAs)和磷化铝(Aluminum Phosphide,AlP):这些材料通常作为其他化合物半导体的外延材料,用于制造光电子器件和光通信器件。 这些半导体材料具有不同的特性和应用领域,通过对它们特性的深入了解和精确控制,可以实现多种器件的设计和制造,从而满足不同领域的需求。

3.2金属与导电性材料金属和导电性材料在集成电路制造中扮演着关键的角色,用于构建电路中的导体和连接器件,确保信号的传输和稳定性。 铜(Copper):铜是最常用的金属导体之一,在芯片制造中被广泛应用于互连层和金属线路中。它具有较低的电阻和较高的导电性能,有助于提高芯片的性能和功效。 铝(Aluminum):铝曾经是主要的金属导体材料,但随着技术的进步和需求的变化,铝被逐渐取代或减少在芯片中的应用。它仍然在一些特定场合下被使用,但相较于铜而言,其电阻稍高。 银(Silver):银具有极佳的导电性能,但由于成本较高,在芯片制造中使用较少,通常被用于特殊需求的场合,例如高性能传感器和特定应用的连接器件等。 合金材料:除了纯金属外,还有一些金属合金材料被用于特殊的导电要求,比如钨铜合金、铜镍合金等,这些合金具有特定的导电特性,可以满足特定的工程需求。 化合物金属材料:除了纯金属外,一些化合物材料如ITO(氧化铟锡)、AZO(铝锌氧化物)等也被广泛应用于显示器件和光电子器件中,其具有优异的导电性和透明性。 钨(Tungsten):钨通常用于制造金属线路、电极和极细导线。它的高熔点和耐腐蚀性使其成为芯片制造中重要的材料。 在芯片制造中,选择合适的金属材料用于电路的构建和连接,有助于确保良好的导电性、稳定性和可靠性。同时,也需要根据特定应用的需。