杏彩体育app下载:【干货】低压硼扩散炉工艺研究

发布时间:2024-03-20 21:15 来源:杏彩体育app 作者:杏彩体育app手机版

池技术日趋成熟,不断发展,高效电池的效率记录不断刷新,各种不同技术路线的高效电池百花齐放。近两年,由于工艺成本的下降及工艺技术的成熟,P-PERC电池逐渐成为国内市场高效太阳电池的主流,包括单/双面的单晶PERC,黑硅多晶PERTC等,但P型电池的效率瓶颈及光衰问题【1】也是p-PERC电池发展无法避免的障碍,因此国内行业对各种更高效率前景以及无光衰的高效N型电池的关注程度,研发投入不断增加,N型电池的市场份额也有一定的增长。

N型硅片内部没有B-O复合对,光致衰减较P型硅片大幅改善【2】,且其少子为带正点的空穴,一些常见的金属离子例如Fe+,Cu+,Ni+对其体寿命的影响较小,N型硅片的少子寿命往往高于P型硅片。另外,N型电池组件还具有弱光响应好,温度系数低等优点。【3】但N型电池的市场份额一直较小主要原因还是技术成本及设备成本仍然较高。

目前,常见的N型电池主要有四种:N-PERT,N-TopCon,IBC,HIT。其中IBC和HIT的最高效率分别可以达到24.2%和25.6%【4】,但由于其工艺复杂,量产成本高,在市场占据上短期内毫无优势。反而是近年来双面N-PERT及N-TopCon的工艺难度不断下降,设备与P型电池兼容度高以及关键设备的国产化,市场份额不断增加,短期内或迎来爆发。

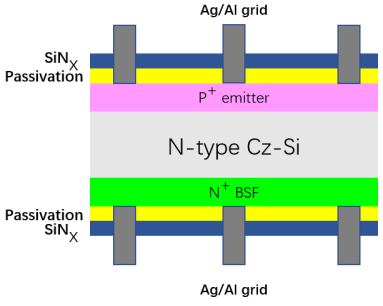

普通N型双面电池的结构示意图如图1所示,图中正反面的钝化层可以选择不同的材料,常见的包括Al2O3,SiO2,SiO2+Al2O3,α-Si等。

在N型电池整个工艺流程中,PN结制备的质量是决定电池效率的关键步骤。目前,N型的PN结制备技术即掺杂硼技术主要有四种:管式BBr3扩散,旋涂硼源+扩散,APCVD硼源+扩散,离子注入+退火,其中管式BBr3扩散由于工艺难度低,性价比高,能有效避免金属离子污染,少子寿命高等特点而成为主流的硼掺杂技术,但常压的BBr3扩散炉在工艺生产过程中有很多问题仍需要解决。【5-8】

常压硼扩散预沉积过程中,由于反应产物B2O3的沸点在1600℃以上,扩散过程中始终处于液态,只能以大量氮气稀释分散分布到硅片表面,扩散均匀性难于控制。【9】反应产物B与B2O3对石英器件的腐蚀严重,在恒温区外快速冷却凝固,易造成尾管堵塞,引起常压扩散石英炉门与石英炉管的粘连,维护成本高。

针对常压硼扩的以上问题,借鉴低压磷扩炉较常压磷扩炉的一些优势表现,本次实验在低压硼扩散炉进行相关工艺实验以寻求一些问题的解决途径,设备选用北方华创低压硼扩散系统。

引入变频隔膜真空泵,在工艺过程中,随着工艺气量的变化,腔室始终稳定在一定的低压条件,在石英管内形成了稳定的气流方向。BBr3进入反应腔室后,在850-900℃条件下,与氧气反应生产的液态B2O3在N2的稀释及气流的作用下均匀的分布到硅片表面作为掺杂源。与常压硼扩散工艺相比,在沉积和推进过程之前增加抽真空及检漏步,开炉门前需要增加充气步,而这些都是在进舟关炉门升温过程及出舟前的降温过程同步进行,总工艺时没有额外增加。工艺可调节的参数增加了泵压力,源瓶压力等,各种工艺气体的变化对工艺结果的影响与常压工艺相比也发生了变化,因此各这些工艺参数的变化对低压硼扩工艺的影响需要进行重新摸索,同时也可以比较低压与常压工艺的差异。

同样的工艺框架,即工艺步数及时间固定,低压硼扩散工艺可调节的参数包括温度,泵压力,源瓶压力,各种反应气体的量及比例。由于与硅原子大小的差异,硼的热扩散过程较常见的磷热扩散要困难,硼的热扩散方阻结果随温度的变化不是很敏感,且温度的变化对常压及低压硼扩工艺的影响基本相同。实验过程中就携源氮气流量,源瓶压力,氮气流量,泵压力对方阻及均匀性的影响进行了相关研究。为了解决石英件寿命及粘结问题,进行了在线湿氧清洗实验。

低压工艺参数基准条件为:850-900℃通源20分钟进行预沉积,950-1000℃进行45分钟推进。预沉积步源瓶压力为500-950mbar,氧气流量为100-2000sccm,携源氮气流量为200-800sccm,氮气流量为10-18slm,反应压力为400-800mbar。

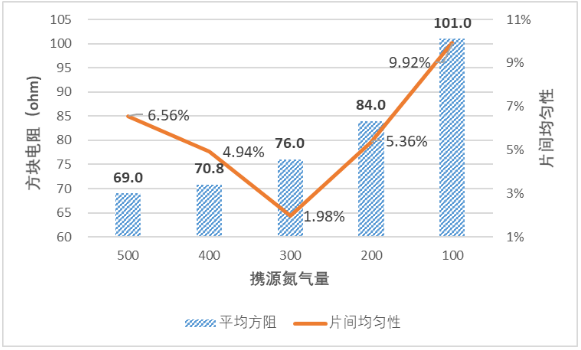

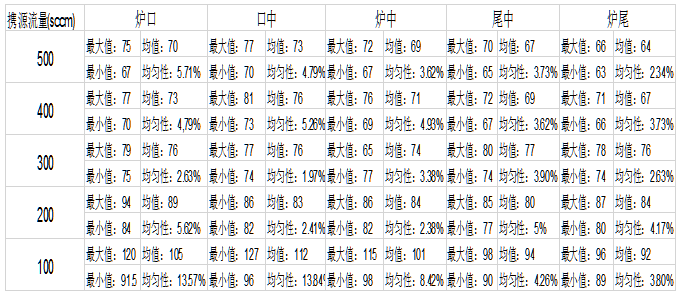

在低压硼扩基准条件下,只改变携源氮气的流量,观察携源氮气流量分别为500sccm,400sccm,300sccm,200sccm,100sccm时对扩散方阻及均匀性的影响。

从图3中可以看出,随着源流量的不断减小,总体平均方阻不断增大,主要由于携源氮气量较小后,进入反应腔室的源浓度不断减低,单位时间沉积到硅片表面的掺杂源减少,硅片表面方块电阻变大。

源流量为300sccm时,片间均匀性较其他条件达到最佳。为了更好的研究片间均匀性变化的原因,我们测试了每种源流量条件下,工艺炉管五个区域的方阻平均值及片间均匀性。

从表1中可以看出,当源流量大于300sccm时,炉尾区域方阻较其他位置明显下降,与口中区域方阻均值相差较大,导致片内均匀性变差。在测试方阻过程中也发现炉尾区域硅片中心点方阻较四周明显偏低,主要是由于工艺腔体采用尾端进气,口端出气,源流量增大后,炉尾区域源浓度明显增高。当源流量小于300sccm时,炉口区域方阻较其他位置明显上升,当减小到100sccm时,炉口和口中方阻异常,测试过程中表现为中心点方阻严重偏高,主要是由于源流量大量减小后,大部分源在炉尾及尾中区域反应消耗,靠近炉口的区域源浓度偏低,这些区域的硅片只能在四周部分得到部分掺杂源,中心位置的掺杂源更低,导致中心点方阻异常偏高,片内均匀性明显变差。因此在工艺调试过程中,为了得到合适的片内及片间方阻,源浓度一定要适当。

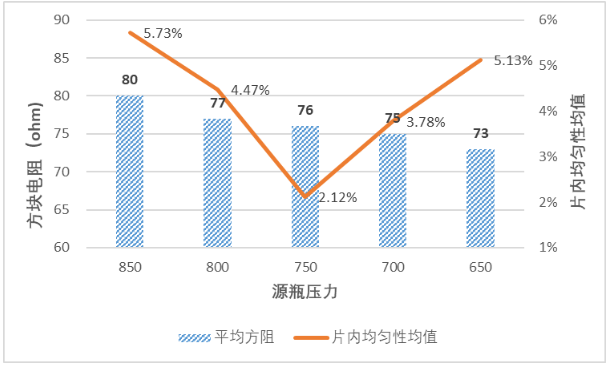

源瓶压力是低压硼扩独有的可调参数之一,同样在低压硼扩基准条件下,只改变携源源瓶压力的大小,观察源瓶压力分别为850mbar,800mbar,750mbar,700mbar,650mbar时对扩散方阻及均匀性的影响。

工艺中源瓶压力数值代表源瓶出气端的压力,温度一定时,压力越高,源瓶蒸发量越小,同样的携源氮气携带的源量越多,反之则越少。

从图4中可以看出,随着源瓶压力的减小,进入反应腔室的源增多,平均方阻越小,在750mbar时,片内均匀性平均最佳。随着源瓶压力的变化,平均方阻值变化不是很大,但片内均匀性变化明显,因此在工艺调试过程中,需要综合考虑携源氮气和源瓶压力的情况。另外,源浓度过高时,容易在硅片的表面形成大量硼硅合金的富硼层,不易在后续清洗工艺去除,从而带来EL不良和效率偏低等问题。【10】

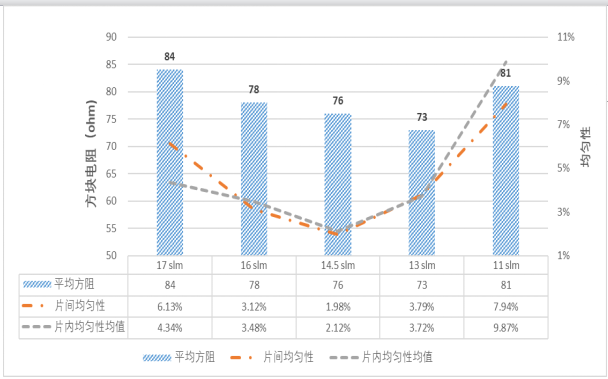

在低压硼扩基准条件下,只改变氮气的流量,观察氮气流量分别为11slm,13slm,,14.5slm,16slm,17slm时对扩散方阻及均匀性的影响。

气体条件一定时,压力减小,气体分子的自由程增加,低压条件下,硼扩散的工艺气体分子自由程较常压条件下会明显增加,同样会带动液态B2O2分子的运动,但对于热扩散掺杂,B2O2分子比重任然较大,除了在低压条件及气流的带动下,还需要大量的氮气将进入炉管的硼源稀释,吹散稀释以及携带扩散到离进更远的位置。因此低压硼扩工艺过程中氮气流量虽然叫常压工艺有所减少,但任然较大,不同于低压磷扩工艺过程中的氮气量较常压磷扩大幅减少。

从图4中可以看出,氮气从17slm不断减小到13slm时,反应气体中的源比例增加,同样的炉管压力条件下,炉管中的源浓度增加,平均方阻减小,但氮气从13减小到11时,平均方阻反而增加,这是由于氮气浓度过少时,硼源无法扩散到炉口区域,大部分的源沉积在炉管后段的硅片或石英管下面,炉管前段的硅片由于无法得到充足的源,方阻异常升高,尤其是炉口区域的硅片中心点方阻明显偏高,导致平均方阻值增大,片内及片间均匀性变差。

因此在工艺调试过程中,氮气的量是十分重要的工艺参数,太低时,除了方阻各向指标不合格,过多的源会停留在石英管后段,加速石英件的腐蚀以及石英件的粘连。氮气流量过大时,气体进入石英管时流速过快,炉尾部分源浓度会大量减低,硅片中心点方阻易偏高,炉口部分的气流会更加混乱,过量的氮气同时也会增加线、反应压力

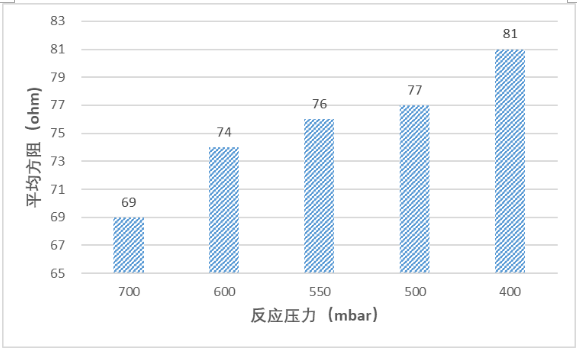

反应压力是低压硼扩另外一个独有的可调工艺参数,在低压硼扩基准条件下,只改变泵压力的大小,观察反应压力分别为700mbar,650mbar,550mbar,500mbar,400mbar时对扩散方阻的影响。

实验发现,反应压力从550mbar正负变化50mbar时,平均方阻变化不大,但反应压力从600mbar增加到700mbar时,方阻有明显的降低,由于此时,抽速的降低,气流的减弱同样会导致大量掺杂源停留在炉管尾端,炉尾后端的硅片方阻会明显降低,炉口区域硅片由于掺杂源不充足会出现中心点方阻偏高现象,总体方阻均值有了明显的下降。反应压力从500mbar减小到400mbar时,方阻有明显的升高,由于抽速的增加,气流的带动作用让炉尾后端的硅片方阻明显升高,炉口区域方阻变化不大,总体方阻同样会明显上升。

实验过程中,为了获得低压硼扩基准工艺相同方阻平均值及结深,常压工艺参数为:850-900℃通源20分钟进行预沉积,950-1000℃进行45分钟推进,预沉积氧气流量为500-3000sccm,携源氮气流量为400-1200sccm,氮气流量为20-30slm。通过低压扩散环境及精确的气量,源量控制,在方阻45-100的范围内,片内,片间,批间均匀性分别达到3%,3%,2%以内,与常压硼扩散相比,氧气、源尤其是氮气的使用量明显下降。由于低压条件下,反应过程中大量的反应产物被抽出石英管,石英件的使用寿命也会相应延长。另外低压条件下,氧化均匀性更佳,有利于进行一些扩散后氧化处理,工艺窗口更广。

B2O2在硼扩工艺温度范围内虽为液体,但与水结合生成的硼酸是以气态存在,因此在每次工艺之后,可以向石英管内通入适量携带H2O的氮气以带走炉管内吸附的B2O2以延长石英件的使用寿命,减少相关粘连。但在实验过程中发现,工艺结束后通入一段时间H2O后,下次同样基准工艺条件下,总体方阻会异常升高,均匀性明显变差,可能是由于进入石英管的H2O破坏了石英管的饱和状态。后期实验在通入H2O后,会进行一段时间的饱。